在非標準機械設備及其配件的設計過程中,熟練運用SolidWorks等三維設計軟件,并深刻理解各類常用機械元件的特性與選型原則,是確保設計高效、可靠、經濟的關鍵。本文將重點探討聯軸器這一基礎而重要的傳動元件在非標設計中的選擇邏輯、運用重點以及其在整體設備設計中的集成考量。

一、 非標機械設計中的常用元件體系

非標設計雖無固定模式,但其元件庫仍建立在標準化、系列化的基礎之上。常用元件包括但不限于:

- 傳動元件:如電機、減速機、聯軸器、皮帶/鏈輪、絲杠/導軌等,負責動力與運動的傳遞與控制。

- 結構元件:如型材(鋁型材、鋼構)、板材、方通、以及各類標準緊固件(螺栓、螺母、墊圈),構成設備的骨架與外殼。

- 功能元件:如直線軸承、滾珠軸承、氣缸、液壓缸、傳感器、控制器等,實現特定的動作、支撐或檢測功能。

- 輔助元件:如密封件、管接頭、線纜保護套等,保障系統的完整性、安全性與壽命。

在SolidWorks中,充分利用其Toolbox、設計庫以及第三方供應商提供的3D模型庫,可以極大提高這些標準件和常用件的調用與裝配效率,確保模型的準確性與裝配的可行性。

二、 聯軸器的核心選擇邏輯與運用重點

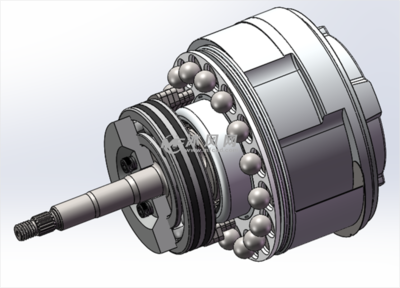

聯軸器用于連接兩軸,傳遞扭矩和運動,同時補償一定的安裝誤差(徑向、軸向、角向偏差)以及吸收振動與沖擊。其選擇絕非隨意,需基于嚴謹的工程計算與工況分析。

1. 選擇的核心邏輯與步驟:

- 明確工況與需求:首先確定傳遞的扭矩(計算值需乘以安全系數)、轉速、兩軸的對中情況(預期偏差量)、工作環境(溫度、濕度、腐蝕性)、以及是否需要緩沖減振或斷開功能。

- 初選類型:根據需求初選大類。例如:

- 對中性要求高、需精密傳動:選用膜片聯軸器、波紋管聯軸器。

- 存在較大對中誤差或需緩沖:選用彈性聯軸器(如梅花形、星形、輪胎式)。

- 重載、低速、對中誤差大:可考慮滾子鏈聯軸器或萬向聯軸器。

- 需頻繁離合或過載保護:考慮安全聯軸器(剪切銷式、摩擦式)。

- 型號規格確定:根據計算的扭矩、轉速、軸孔尺寸(與電機/設備輸出軸匹配)查閱制造商樣本,選擇額定扭矩大于計算扭矩的型號,并核對最大允許轉速、偏差補償能力等參數。

- 空間與安裝約束校核:在SolidWorks裝配體中,檢查聯軸器的外形尺寸、所需安裝空間、以及拆卸間隙是否滿足。非標設計中空間往往緊張,此步至關重要。

2. 運用中的關鍵要點(設計集成階段):

- 對中設計:即便選用補償能力強的聯軸器,在機械設計時也應通過合理的結構(如加工定位止口、使用可調底座)力求兩軸初步對中良好,以延長聯軸器壽命,提高傳動效率與穩定性。在SolidWorks中,可以利用配合與測量工具輔助檢查軸線的對齊情況。

- 受力與支撐:聯軸器不應用來承受大的徑向力或軸向力(特定類型如十字滑塊聯軸器除外)。這些力應由軸承等支撐元件承擔。設計中需確保電機和被驅動設備的軸系支撐剛性足夠。

- 防護與安全:高速旋轉的聯軸器必須設置防護罩,這是安全規范的強制要求。在SolidWorks中應設計并建模,考慮觀察窗、通風散熱及便于拆裝維護。

- 裝配工藝性:設計時要考慮聯軸器的實際裝配順序和所需工具。例如,對于過盈配合的輪轂,需設計拆卸螺紋孔;對于空間狹窄處,可能需選用套筒式或分離式聯軸器。

- 模型與BOM管理:在SolidWorks中,將選定型號的聯軸器精確模型(最好來自供應商官網)裝入總裝,并正確配置其屬性(零件號、規格、供應商),以便自動生成準確的物料清單(BOM)和采購信息。

三、 融入整體設備與配件設計的系統思維

聯軸器的選擇與運用,必須放在整個機械設備及配件的系統設計中通盤考慮:

- 動力鏈匹配:聯軸器需與前端(電機/減速機)和后端(工作機)的軸徑、鍵槽、扭矩-轉速特性相匹配,是整個動力傳遞鏈中的一環。

- 動態特性影響:在高速或精密設備中,聯軸器的扭轉剛度、慣量會影響系統的響應速度、固有頻率,可能需要進行簡單的系統動力學分析或仿真。

- 維護與備件:設計時應預留維護和更換聯軸器的操作空間。對于關鍵設備,在圖紙和BOM中明確聯軸器型號,便于備件管理。

- 成本與可靠性平衡:在滿足功能和安全的前提下,選擇性價比高、供貨周期穩定的品牌和型號。有時,為提升對中精度而改進機加工工藝或結構,可能比選擇一個極高補償能力的昂貴聯軸器更經濟可靠。

###

在SolidWorks賦能的非標機械設計流程中,對如聯軸器這類常用元件的深入理解和正確運用,是連接創意構思與可靠實物之間的堅實橋梁。它要求設計師不僅掌握軟件操作技能,更需具備扎實的機械設計原理知識、豐富的實踐經驗以及嚴謹的系統工程思維。從精確選型到細節設計,每一步都關乎最終設備的性能、壽命與安全。